© AMI

© AMI Le virus aura eu un mérite : alerter sur l’état de notre dépendance économique. L’affaire des masques chirurgicaux commandés en Chine, le pays à l’origine de la pandémie, a été un choc. La désindustrialisation de l’Europe aurait donc atteint un niveau tel que nous ne serions plus en mesure de fabriquer en grandes quantités un moyen de production aussi élémentaire… Chez un nombre grandissant de consommateurs français la crise actuelle aurait provoqué un réflexe d’achat local. Qu’en est-il des métalliers ? Une enquête réalisée début mai auprès d’une trentaine de dirigeants révèle que 98 % d’entre eux disent « privilégier à qualité égale et prix comparable un fournisseur français ». Entre vouloir et pouvoir il y a cependant un écart qui ne se comble pas avec des promesses. La classe politique s’était dans les premiers mois de la crise Covid empressée de clamer « l’urgence d’une réindustrialisation de la France ». Un an plus tard, le sujet s’est fait plus discret…

© Pyc / © Jean Perrot

Le Japonais Amada a investi 40 millions d'euros pour l'extension et la rénovation de son site de Charleville Mézières qui fabrique des poinçonneuses numériques et des machines de découpe laser. / Dans le pliage et le cisaillage de la tôle, la France n'est pas en reste. Depuis peu elle a aussi pris le virage de la robotique.

La France en désindustrialisation

Dans les années soixante-dix, l’industrie contribuait encore à hauteur de 35 % du PIB. Cette part est tombée sous la barre des 20 % depuis une dizaine d’années. Le phénomène est généralisable à l’ensemble des pays européens. Les explications sont multiples. L’une d’elles repose sur la « tertiarisation » de l’économie qui a été le credo des années post-choc pétrolier. Une autre tient à la mondialisation et à la possibilité de sous-traiter tout ou partie des biens à l’autre bout de la terre pour un coût moindre. L’Allemagne est souvent citée en France comme un modèle. Sur le plan de son industrie il faut reconnaître qu’elle possède quelques solides piliers. Ces derniers ont cependant largement profité de la chute du mur. Les anciens pays du « bloc de l’Est » convertis à l’économie de marché ont accueilli les usines allemandes à bras ouverts. Le « made in Germany » auréolé d’une image de qualité a su contenir ses coûts de fabrication tout en battant des records d’exportation de machines-outils vers les pays qui sont aujourd’hui fournisseurs industriels de l’Europe. L’industrie française de la machine-outil a quant à elle été handicapée par plusieurs facteurs aggravants. En premier lieu celui du mépris de la classe politique pour ce secteur vu comme un vivier de mouvements ouvriers, polluant et peu attractif. La création en 1975 de la taxe professionnelle qui pénalise les investissements productifs avant même qu’ils n’engendrent des bénéfices, en est une illustration. Ajoutons à cela une moindre habileté à l’export des industriels français de la machine et un moindre engouement des jeunes diplômés pour l’industrie et l’on a grosso modo l’écart inéluctable qui s’est creusé avec le voisin d’outre-Rhin.

La métallerie une mini-industrie

Revenons au secteur qui nous concerne. On pourrait comparer la métallerie à une « mini-industrie lourde ». Elle achète des produits de sidérurgie et les transforme avec des moyens techniques et humains plus ou moins importants et en constante évolution. Du pont roulant à la presse hydraulique en passant par les chariots élévateurs et les machines d’usinage, une métallerie a les attributs d’une petite usine. C’était déjà le cas au sortir de la deuxième guerre mondiale. Des centaines de fabricants français de machines s’étaient développées grâce à la modernisation des anciens ateliers de serrurerie et de charpente métallique. Fabricants de perceuses, de presses plieuses, de cisailles, de tours, de rouleuses, d’outillage à main, de cintreuses… On pouvait jusque dans les années soixante-dix, être équipé quasiment à 100 % en « Made in France ». Quelques métalleries disposent encore de reliques de cette époque, souvent en bon état de fonctionnement. Or, force est de constater qu’il est devenu difficile pour beaucoup de métalliers de travailler sans la disponibilité de certaines familles de machines : centre d’usinage, laser, poinçonneuse à CN… et là, il n’y a jamais eu un seul fabricant français. Dans l’électroportatif la messe a été dite il y a déjà quelques décennies.

Il subsiste de l’époque glorieuse une poignée d’acteurs industriels dans le travail de la tôle (Descombes Precimeca, Colly Bombled, Jean Perrot…), dans l’usinage des profils de charpente (Vernet Behringer), dans le perçage sur colonne (Cincinnati), dans la presse hydraulique (Hydroïl).

© Pyc

La presse hydraulique horizontale Hydroïl a connu plusieurs générations de métalliers qui apprécient sa robustesse et sa fonctionnalité. / L'usine de montage des machines Descombes Préciméca dans la Drôme.

Plus que des poches de résistance

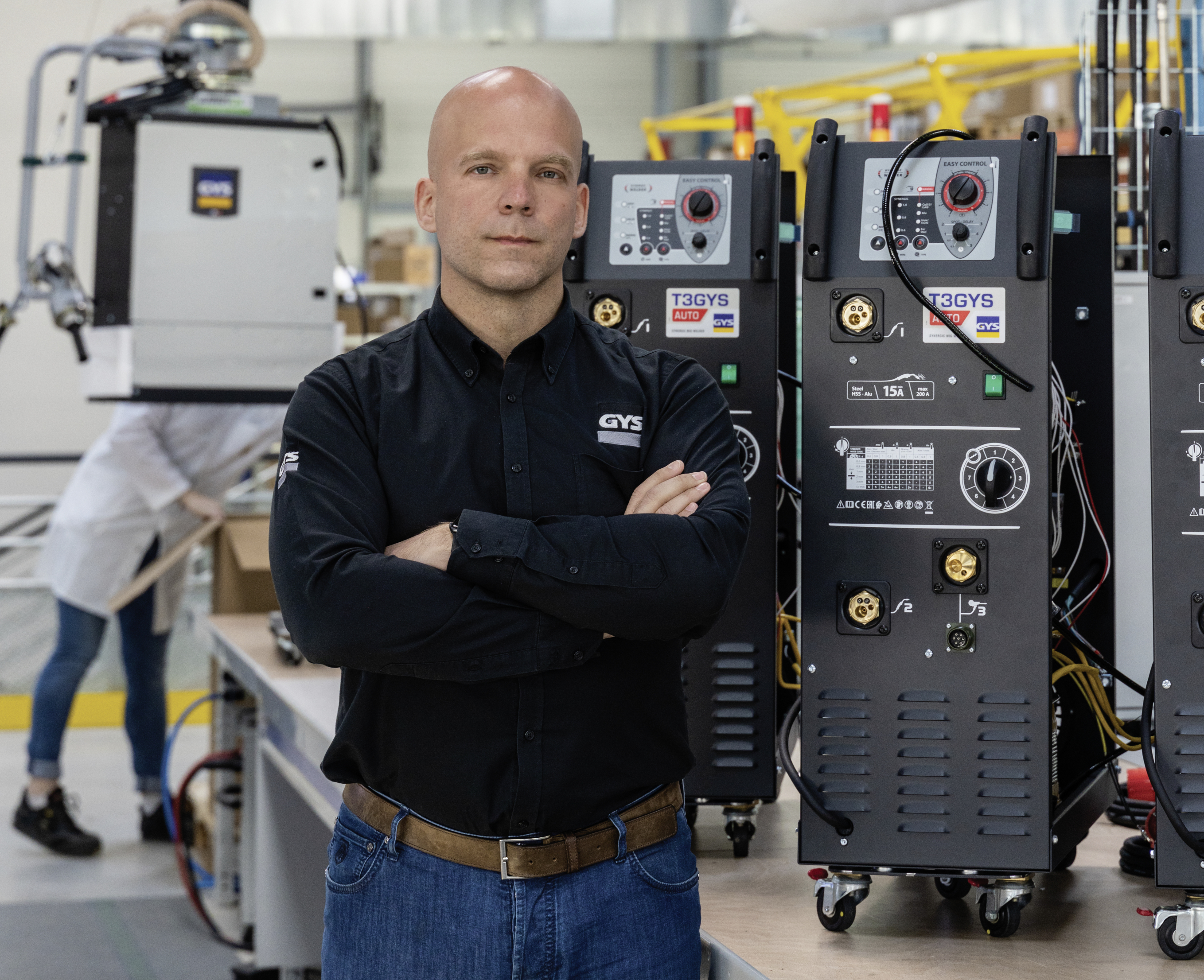

Sur le terrain de la découpe plasma plusieurs nouvelles entreprises se sont créées (à l’image de Jet Cut) tout comme dans la découpe au jet d’eau (Phénix Technologie, LDSA ou Alma pour les logiciels de découpe). Leur force de frappe est variable selon les entreprises, mais la plupart se limite au marché national. Il existe aussi de véritables champions à l’image de Gys, spécialiste du soudage et des chargeurs de batteries. Injustement méconnu chez la plupart des métalliers français, ce fabricant dispose à Laval (53) d’un site de plus de 60 000 m2 employant 650 personnes. Son positionnement est double : à la fois dans les grandes surfaces de bricolage et auprès de clients extrêmement exigeants comme l’aéronautique, par exemple. Une des clés de son succès repose sur l’électronique embarquée dans les postes. Il y a un savoir-faire français sur le soft. La « French tech » est bien placée sur le terrain digital. Pas étonnant de retrouver autant d’acteurs français dans les outils de conception CAO et DAO (SolidWorks, Topsolid, Media Softs…) ou d’ERP (Cegid, Saitec…). Dans les équipements périphériques aux machines citons le spécialiste du stockage Tecauma basé en Vendée. Cette entreprise de 75 personnes livre du stockage alvéolaire sur mesure aussi bien aux industriels de la menuiserie qu’aux artisans métalliers. Là aussi c’est l’ergonomie de l’informatique qui fait l’atout de Tecauma.

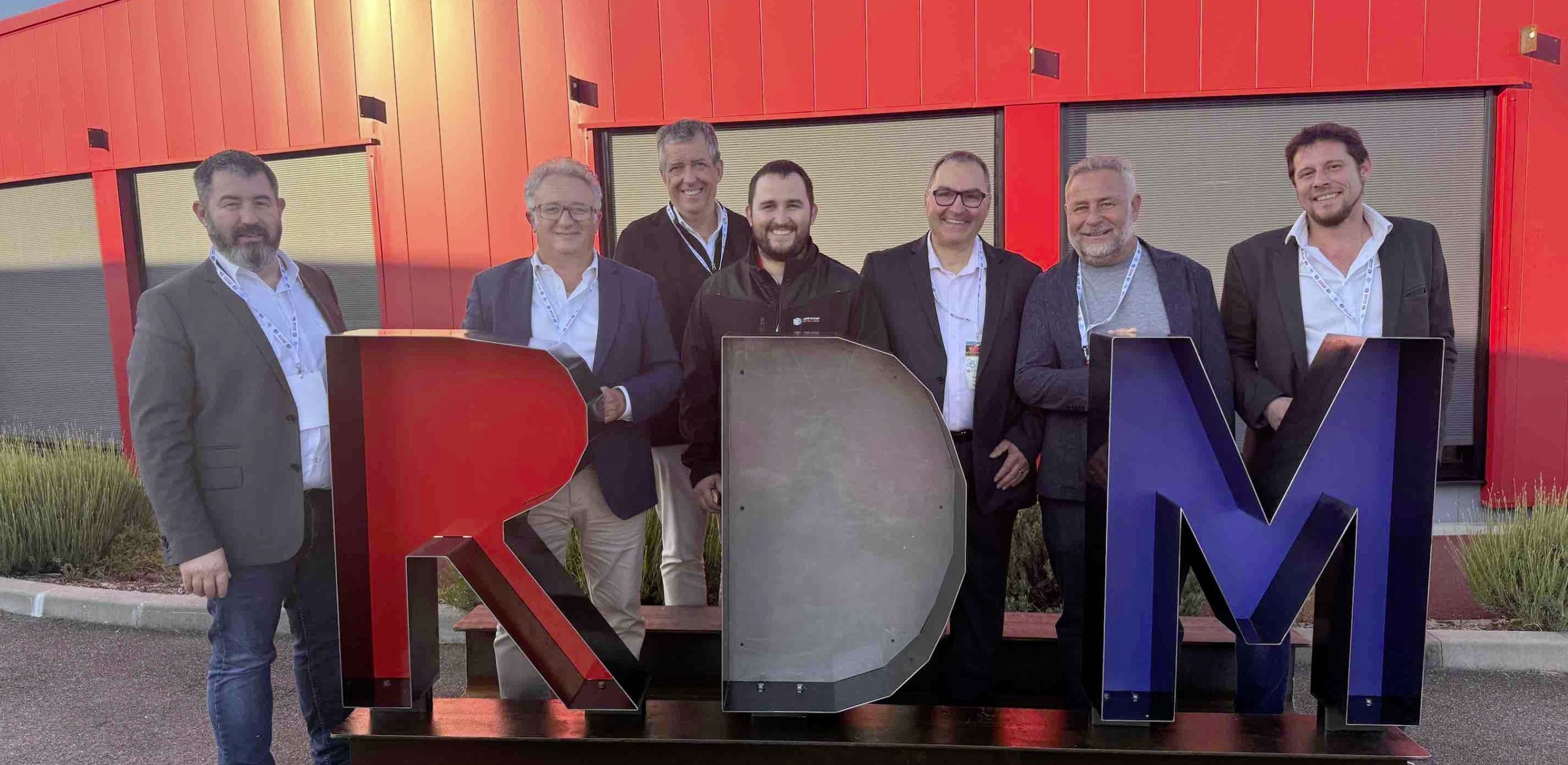

Et que dire des entreprises étrangères qui produisent sur le territoire national ? À l’image du japonais Toyota qui produit des chariots élévateurs à Ancenis (44), plusieurs acteurs industriels étrangers et fournisseurs de la métallerie produisent en France. L’exemple le plus parlant est sans doute celui d’Amada qui s’était porté acquéreur du Français Promecam en 1987. L’industriel japonais a récemment investi 40 millions d’euros en extension et rénovation de son usine de Charleville Mezières (08) où sont fabriquées des poinçonneuses numériques et des machines de découpe laser.

L’écosystème européen

À l’heure de la mondialisation, est-ce raisonnable d’agiter le drapeau national et de faire vibrer l’âme patriotique ? La question n’est pas là. Absent d’un nombre grandissant de secteurs, la France a perdu non seulement du savoir-faire essentiel mais également la capacité d’agir au niveau européen. Car c’est bien à ce niveau que devraient se nouer les partenariats. Les industriels allemands seraient partants. À l’image du partenariat entre Vernet et Behringer qui a repris l’intégralité des parts du fabricant français de machines-outils, la complémentarité entre acteurs industriels est la meilleure garantie de leur survie. Acheter français ou acheter européen devrait être une évidence. Comme le rappelle Aymeric Reinert, dirigeant du gammiste aluminium Profils Systèmes à Baillargues (34), « nous faisons vivre des familles avec notre usine de l’Hérault. Ce sont aussi d’une certaine façon les clients de nos clients menuisiers métalliques et

métalliers ». Un site de production, que ce soit une usine ou un atelier, c’est avant tout le maillon d’un écosystème vital à l’échelle d’une région, voire de l’Europe.

« Chasser en meute »

Bruno Bouygues, Gys, "Je pense que l’industrie française doit être capable de jouer ensemble avec les autres pays."

« Relocalisation ou ré-industrialisation ? Je pense que le gouvernement a raison de secouer l’opinion publique sur ce sujet. En revanche, c’est une bataille qui se jouera sur le temps long.

La crise du Covid a souligné les limites du tout délocalisé et a remis l’industrie dans le débat public. Le politique a été moteur avec des plans de relance et un début de baisse des impôts de production. Malheureusement, la base industrielle française s’est affaiblie. Reprenons le goût du risque et chassons en meute à l’international ! Chez Gys, nous fabriquons 2 000 machines par jour. Dans la machine-outil, nous sommes trop peu en France. C’est dommage à un moment où le monde industriel recherche productivité, traçabilité et efficacité. Je pense que l’industrie 4.0

est une plateforme formidable sur laquelle nous pouvons rebâtir une industrie française moderne et high-tech. Nous avons plus de 100 personnes en R & D qui travaillent à apporter des solutions originales à des problèmes complexes. Notez que l’industrie 4.0 nécessite plus de moyens en R & D, donc plus de clients pour amortir les coûts associés : pour y arriver, nous nous devons de construire une vision européenne de l’industrie. Enfin je remarque l’arrivée d’un nombre croissant de jeunes entrepreneurs dans l’industrie. Nous devons les encourager, ils sont notre avenir ! »

Ce qui compte avant tout

Si la préférence nationale sonne comme une évidence chez nombre de métalliers, d’autres facteurs entrent en ligne de compte au moment d’investir. « Nous voyons en premier lieu ce que la machine est capable de nous apporter et en quoi elle couvre nos besoins. Voire comment elle peut élargir nos possibilités », indique Louis Richard, pdg de CMR à La-Chapelle-Heulin (44). Outre les performances techniques, le prix, la fiabilité, l’ergonomie… il y a la réactivité du SAV à prendre en compte. Sur ce point, les acteurs nationaux peuvent se montrer plus rassurants. Mais ça n’est pas garanti. Dans certains cas, les revendeurs de machines de pays lointains assurent un SAV de qualité. Le risque est de s’engager avec des doutes sur la pérennité du fournisseur. Cela vaut aussi pour un fabricant français…

Un feu de paille ?

Olivier Simon, Tecauma, "Nous sentons une meilleure écoute sur l’argument de la fabrication française".

Chez Gys à Laval (53), la période Covid a véritablement boosté les ventes. Mais son pdg garde la tête froide. « Nous avions un important stock de matériel et nous avons été capables de livrer en un temps très court à l’issue du premier confinement », note Bruno Bouygues. Même prudence chez Cincinnati, le fabricant français de perceuses sur colonne haut de gamme : « Nous avons senti un net rebond, de l’ordre de plus 15 % dans nos ventes. Je crains cependant qu’une fois la crise passée, nous soyons à nouveau exposés à l’arbitrage du prix sachant que nous sommes plus chers que les produits de la concurrence étrangère », constate Guy Vincent, codirigeant avec Patrice Rivier de cette PME de Chambost-Allières (69). Olivier Simon, responsable commercial chez Tecauma, spécialiste du stockage aux Essarts (85) est plus optimiste. « Nous sentons une meilleure écoute sur l’argument de la fabrication française. Notre atout est la proximité et la capacité de penser les projets sur mesure dans la durée et bien avant de parler tarif ». Il est vrai qu’avec la hausse des prix des matières premières, le stock est redevenu un terrain stratégique.

Quid de l’origine des composants

Patrick Lescos, Troisel.

« Lorsque l’on investit dans une découpe plasma dite « made in France » dont la table est fabriquée en Turquie ou en Italie, la source électrique est américaine, le logiciel est issu pour 80 % d’un programme autrichien sur un support à 80 % chinois, qu’en est-il de la fabrication française ? Il est important pour moi de connaître l’origine de la machine. À qualité sensiblement équivalente je serai prêt à payer plus cher pour une machine française. Sachant que les points importants resteront la fiabilité, le SAV ainsi que le prix et le délai d’approvisionnement des consommables ».