© Colly

© Colly Une plieuse de 135 t et de 3 m de largeur de pliage constitue le format type en métallerie.

Investir dans une plieuse sans faux plis !

Le pliage consiste à déformer avec précision un flan de tôle pour obtenir la géométrie souhaitée. En métallerie, orienté bâtiment, le pliage constitue le plus souvent à donner de la rigidité à une tôle comme une marche d’escalier, réaliser des couventines ou autres capots de finition de bardage. Ces travaux relativement simples requièrent une exigence modérée face à des pièces industrielles complexes enchaînant plusieurs plis successifs et sur plusieurs faces. À chacun sa plieuse et les équipements associés.

La presse plieuse s’est ainsi imposée dans le paysage, machine plus polyvalente que les plieuses à tablier. Depuis son invention, il y a environ 70 ans, les constructeurs n’ont pas cessé de lui apporter des améliorations pour gagner en précision, ergonomie, sécurité et économie. Un point fondamental contre lequel les ingénieurs se bagarrent est la déformation du tablier et par conséquent la régularité du pli sur toute la longueur. Pour donner un repère, lors du pliage à 90° d’une tôle de 2 mm sur un vé de 16, un déplacement de +/- 0,08 mm correspond à 1°. Le pli est alors d’équerre, ou pas ! Obtenir une telle tolérance avec une force de plusieurs dizaines de tonnes est une véritable prouesse technique dont peu d’autres machines dans l’industrie sont dotées.

© SD /© SD

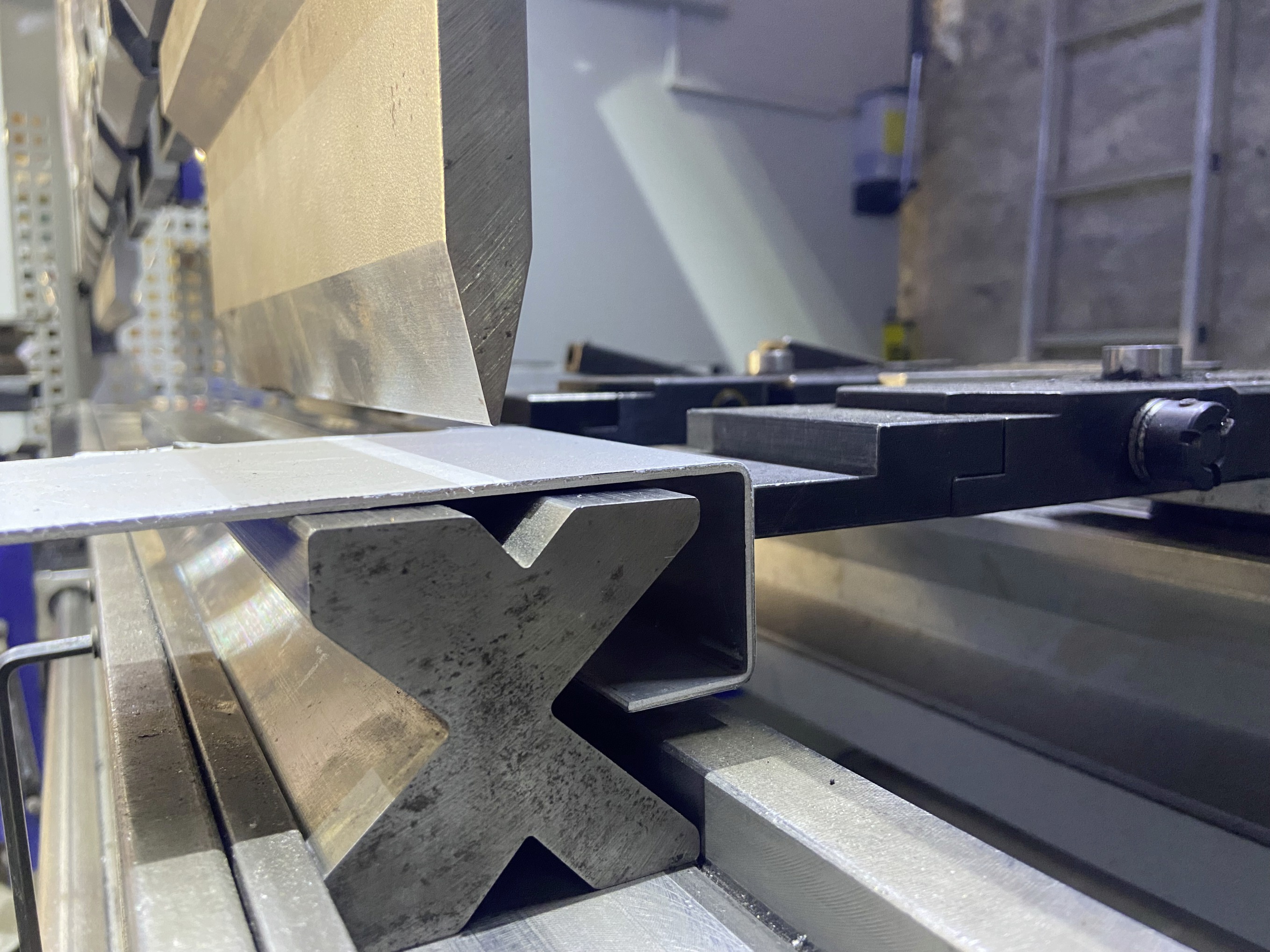

L'axe R est indispensable pour la mise e, butée des contre-plis. La complexité des pliages possibles est directement liée à l'outillage disponible. /Le dégagement et les possibilités de montage de l'outillage permettent de réaliser des travaux lus complexes.

Couvrir ses besoins courants, sous-traiter l’exceptionnel

S’il est parfaitement légitime d’investir pour être autonome dans son atelier, il est peut-être préférable de réserver une part du budget pour de l’équipement additionnel plutôt qu’une capacité importante qui serait sous employée.

Les deux principaux critères sont la largeur et le tonnage. Dans la profession ce sont les versions de 3 m et 135 tonnes qui représentent le cœur de marché. Ce tonnage tend à augmenter mais est rarement exploité, en effet il permet de plier du 5 mm sur 3 m ou du 10 mm sur 1 m avec encore un peu de marge. Les machines de 4 m sont plutôt destinées aux ateliers qui seront confrontés aux travaux d’éléments d’étanchéité du bâtiment, ceci implique de débiter aussi en 4 m. L’architecture du bâti mérite tout de même une certaine attention, surtout lorsque la place est limitée. Selon la dimension du col-de-cygne et la largeur entre montants, la profondeur et donc l’encombrement global de la machine peut être conséquent.

© SD /© SD

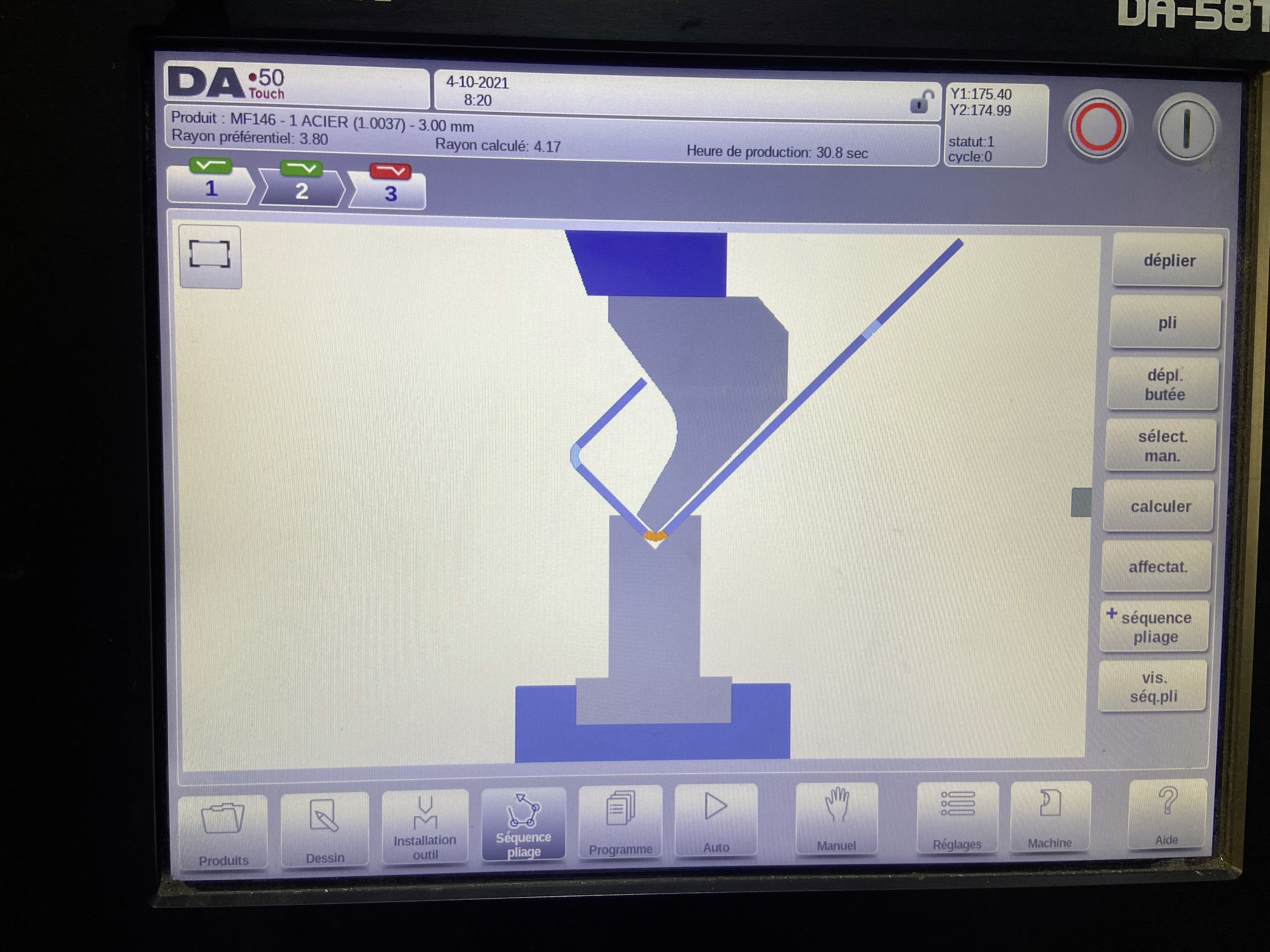

La programmation sur CN graphique 2D permet d'identifier les collisions avec l'outillage et de choisir l'outil adapté.

La butée, gage de précision

La synchronisation de la descente du tablier, autrefois mécanique, est désormais électronique mis à part quelques cas particuliers. Un capteur de haute précision mesure la position du côté gauche et du côté droit afin de corriger la descente des vérins. Si Colly avait inventé cette solution dans les années soixante, elle s’est démocratisée plus récemment, de pair avec les commandes numériques.

La butée arrière est le second élément garant de la précision du travail attendu et il mérite au moins autant d’attention. Il doit être précis, rapide et solide. En effet, cet axe est fortement sollicité avec de nombreux mouvements tout en recevant les chocs des tôles plaquées dessus avec plus ou moins de brutalité… Les guidages sur rails avec patins à billes sont donc à privilégier face aux solutions plus artisanales dont le jeu pourrait nuire à terme. Les doigts doivent aussi pouvoir se déplacer facilement de gauche à droite mais aussi en hauteur. Pour plus de productivité, il est important de se pencher sur l’intérêt de l’axe R qui pilote la hauteur des doigts. En effet, qu’il s’agisse de passer d’un vé plus ou moins haut ou de prendre appui sur un pli, le changement de position en hauteur est un élément important qui représente un coût rapidement amorti (environ 8 000 €). Dans le cadre de machines plus haut de gamme, les doigts sont indépendants sur tous les axes, ils se déplacent alors sur toute la largeur pour se positionner au bon endroit, à la bonne hauteur et peuvent en plus se décaler pour un pliage de biais. Ce type d’équipement est réservé aux ateliers spécialisés.

Un pliage constant sur toute la longueur

Comme tout matériau, l’acier se déforme sous la contrainte et le bâti de la plieuse n’y échappe pas. Sa rigidité est donc un gage de qualité de production. Sous l’action des vérins situés sur les côtés, les tabliers supérieurs et inférieurs se déforment. Sans correction, il peut ainsi manquer quelques précieux degrés au centre de la pièce. Pour contrer ce phénomène, il existe plusieurs approches : surdimensionner sa plieuse, caler les vés avec du papier ou bien adopter une table de bombage. Cet accessoire positionné sous les vés permet de créer un bombé qui va compenser la déformation de la machine lors du pliage. Le système interne repose sur des cales biaises qui glissent les unes sur les autres. Le réglage est soit manuel ou piloté par la commande numérique. Amada a choisi une autre voie qui consiste à usiner le tablier inférieur pour que la déformation se fasse progressivement du centre vers les côtés, ce principe étant breveté, l’industriel japonais Amada est le seul à le proposer. Même si une table de bombage motorisé représente environ 10 000 € de plus, cet équipement est un gage de qualité de travail incontournable.

Généralisation de la CN à écran tactile

Désormais de série, la CN focalise souvent beaucoup d’attention lors des démonstrations au risque de ne pas passer assez de temps à examiner les autres aspects de la machine. Avec l’ensemble des axes pilotés par l’électronique, la commande numérique (CN) devient l’unique interface avec l’utilisateur. Tous les constructeurs n’ont pas les moyens de développer leur propre CN ou par choix préfèrent le recours à un spécialiste comme Delem, Esa ou Cybelec. Toutes regroupent sensiblement les mêmes fonctionnalités. L’interface graphique 2D avec écran tactile se généralise, la version 3D séduit cependant un nombre grandissant d’utilisateurs. En effet, de grands progrès ont été réalisés pour rendre le pliage plus facile y compris pour des opérateurs moins qualifiés. La programmation d’une séquence de pliage est devenue simple et la simulation du pliage évite toute surprise grâce à la visualisation graphique. Lors de la génération du programme, la CN indique le développé du flan de tôle à cisailler, ceux qui avaient du mal avec les abaques de perte au pli sont sauvés ! Les versions 3D permettent d’importer les fichiers CAO et rendent le pliage de pièces complexes encore plus accessible.

Le contrôleur d’angle

Séduisant, ce système permet de contrôler l’angle automatiquement lors du pliage et indiquer à la CN la correction à effectuer. Il existe plusieurs solutions, avec palpeur intégré au poinçon, par-dessous, avec un laser… Gage de qualité sur l’ensemble de la production, il faut savoir qu’ils ne peuvent pas être utilisés dans toutes les conditions. Si la mesure est faite en un seul point, rien ne dit que le reste est valide. Si la mesure est réalisée en plusieurs points, le temps de pause devient conséquent et la productivité largement entamée.

Le bon équipement

Plusieurs systèmes d’attache des outils supérieurs et inférieurs coexistent, chaque constructeur ayant développé sa solution. L’important est de choisir celui qui répond au mieux à son contexte d’utilisation en simplifiant le bridage automatique, le montage par l’avant ou encore la souplesse de positionnement. À la commande, il est aussi pertinent de s’interroger sur les outils de plis écrasés, certains modèles haut de gamme doivent être montés d’usine. L’outillage est la clé de la polyvalence de la machine mais son montage prend du temps. Afin de le stocker et le monter facilement, les constructeurs proposent de plus en plus de solutions pour réduire la pénibilité, du simple système sur rail à la cellule robotisée. Le système AKAS est aussi un équipement à intégrer à son projet, il permet à la plieuse une descente rapide et de passer à la vitesse réglementaire de 10 mm/seconde maximum en phase de pliage. Le pliage de panneaux de grandes dimensions implique un accompagnement lors du pliage, pour alléger la tâche, les consoles accompagnatrices réduisent la pénibilité.

Plus d’ergonomie et d’économies

Si depuis son invention, la plieuse est animée par des vérins hydrauliques, la tendance est à l’électrification des mouvements. Apparus sur les petites machines haut de gamme, les servomoteurs apparaissent sur les plieuses de plus fort tonnage. Les atouts sont considérables en permettant une plus grande précision de pliage, de grandes vitesses d’approche et une économie d’énergie substantielle puisqu’ils ne tournent pas à vide, le tout en silence.

Une plieuse, c’est investir pour dix à vingt ans, se contenter « d’un prix » serait une lourde erreur ! Il est indispensable de prendre son temps, comparer, rencontrer les constructeurs et autant que possible privilégier du matériel de fabrication européenne avec un service après-vente réactif et proche. La mise en service avec une formation de bon niveau est aussi un gage de satisfaction. Si le budget est limité, il reste l’option de la machine d’occasion reconditionnée qui pourra être revendue quelques années plus tard. D’autant que l’utilisation de la plieuse en métallerie est rarement aussi intense que dans l’industrie.

3 questions à Gérard Boudesocque*

Pyc

1. Quel est le critère le plus important selon vous lors de l’investissement dans une presse plieuse ?

Sans vouloir défendre nos produits, le critère qui m'est, ou me serait le plus important, si je devais faire un tel investissement serait la gestion des déformés des tables pour la constance angulaire du pli sur toute la longueur de la machine quel que soit le moyen permettant de l'obtenir.

2. Quelles sont les nouvelles attentes de la clientèle en métallerie ?

Cette clientèle est désormais confrontée à l’univers 3D avec des pièces plus sophistiquées à fabriquer. Après le bureau d’études où la conception en 3D se généralise, la commande numérique 3D s’impose donc naturellement. Les coûts matières devenant plus prohibitifs et le recrutement d’une main-d’œuvre qualifiée toujours aussi difficile, la CN 3D réduit les risques d’erreurs et préserve la marge.

3. Quelles sont les tendances ?

En plus de l’assistance à la programmation avec la CN 3D, la programmation hors ligne est une réelle tendance dans le cadre de l’usine 4.0. L’ergonomie et la réduction des efforts du poste de travail sont aussi une préoccupation importante et les équipements qui permettent d’y répondre se généralisent comme les bras accompagnateurs et les solutions d’assistance au montage de l’outillage.

*Chef produit plieuses chez Amada France

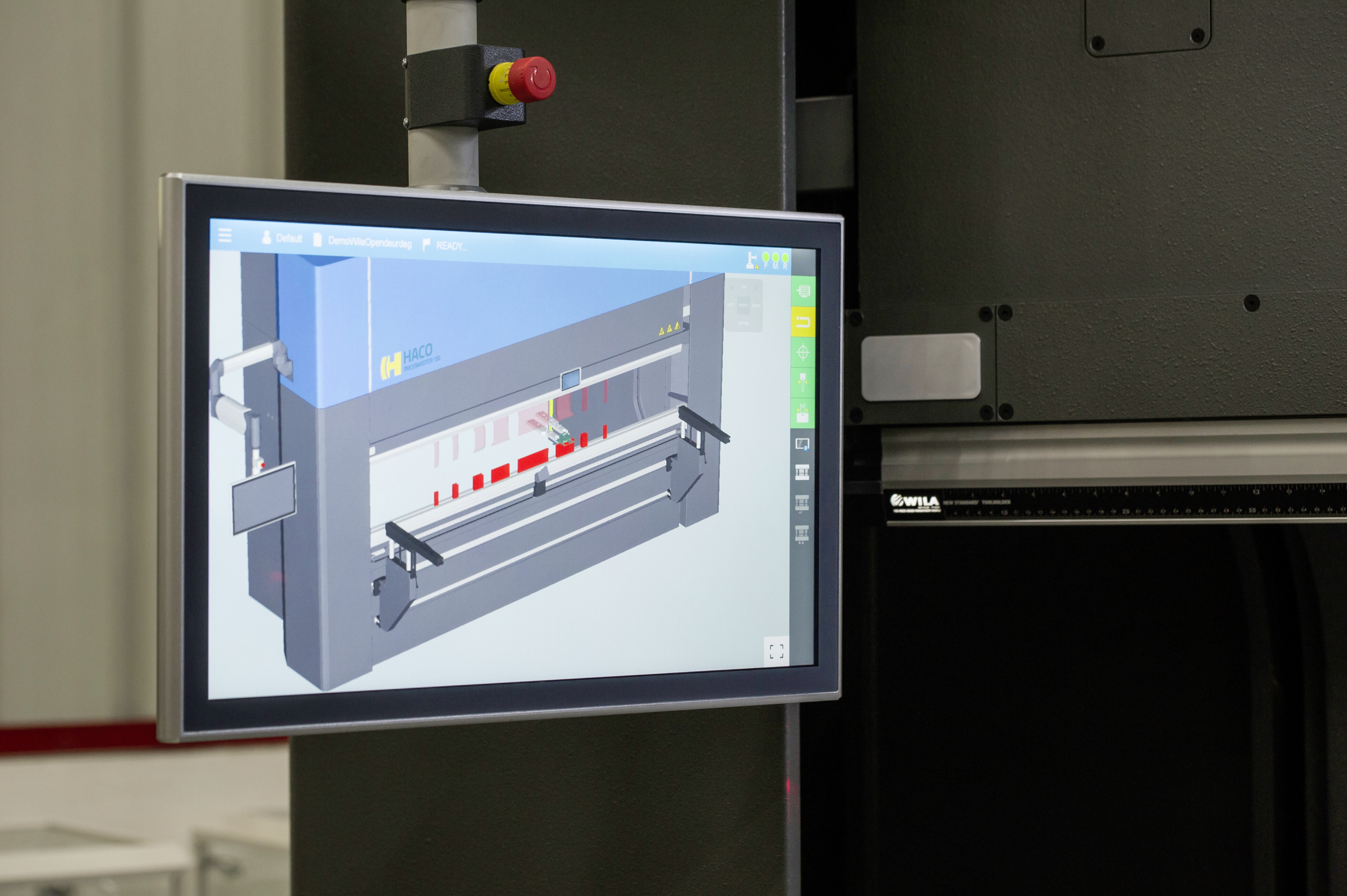

La PressMaster : plieuse à 7 axes

L’industriel belge Haco propose depuis plusieurs années la PressMaster conçue pour concurrencer les acteurs majeurs du marché de la presse plieuse haut de gamme. La machine est équipée en standard d'un équipement de dernière génération. Sa commande numérique 3D (écran tactile de 24’’) accessible à tous niveaux de qualification peut être connectée au réseau pour une programmation en temps masqué et/ou dans un bureau d'études. La plieuse est équipée de supports pour outillage Wila, qui rend le montage possible des outils par l'avant et d'un serrage hydraulique. Le bombage est géré automatiquement par la CN.

La PressMaster possède en standard 7 axes et peut atteindre 9 axes.

Le système de sécurité optique permet une descente rapide du coulisseau pour accroître la productivité. Plusieurs types de système de mesure d'angle sont disponibles en option.

Longueur de pliage : de 2 040 à 4 250 mm

Capacité : de 750 à 2 500 kN

Col-de-cygne : 400 mm