© Trimble

© Trimble L'appareil balaye l'espace en quelques minutes de milliers de rayons infrarouge à 360°.

Les relevés changent de dimension

La prise de côtes est à la base de tout travail de métallerie. Sur du neuf, mais surtout sur l’existant, ce travail détermine pour une part considérable la réussite (ou le fiasco…) d’une opération. Avec un mètre à ruban ou un télémètre, le professionnel prend ses mesures et les reporte sur un carnet. C’est plus ou moins rapide selon le site et la complexité de l’ouvrage à installer. Cette technique a prouvé son efficacité et restera encore adaptée pour longtemps. Cependant, depuis quelques années émerge la prise de côtes par scanner laser 3D. Réservée à ses débuts aux géomètres experts, elle tend à se « démocratiser » vers d’autres métiers, dont certains dans le BTP. On passerait ainsi du mètre où l’on peut être à deux personnes sur une matinée à une machine travaillant seule et qui, en quelques minutes, fourni des millions de points de mesure. D’un côté l’humain avec son aisance mais aussi sa marge d’erreur, de l’autre la machine autonome et son implacable précision… C’est une ère nouvelle qui est indiscutablement boostée par l’impératif de gain de temps et de précision.

Est-ce pour autant la panacée ? Pas sûr que dans toutes les situations cette technologie se montre ultra-performante. Loin de nous l’idée qu’un tel appareil puisse mettre au rebut les outils classiques de mesure, là n’est pas la question. En revanche, ne pas s’y intéresser de près, c’est prendre le risque de passer à côté d’une étape clé dans le processus de digitalisation du bâtiment qui, à terme, concernera tout le monde.

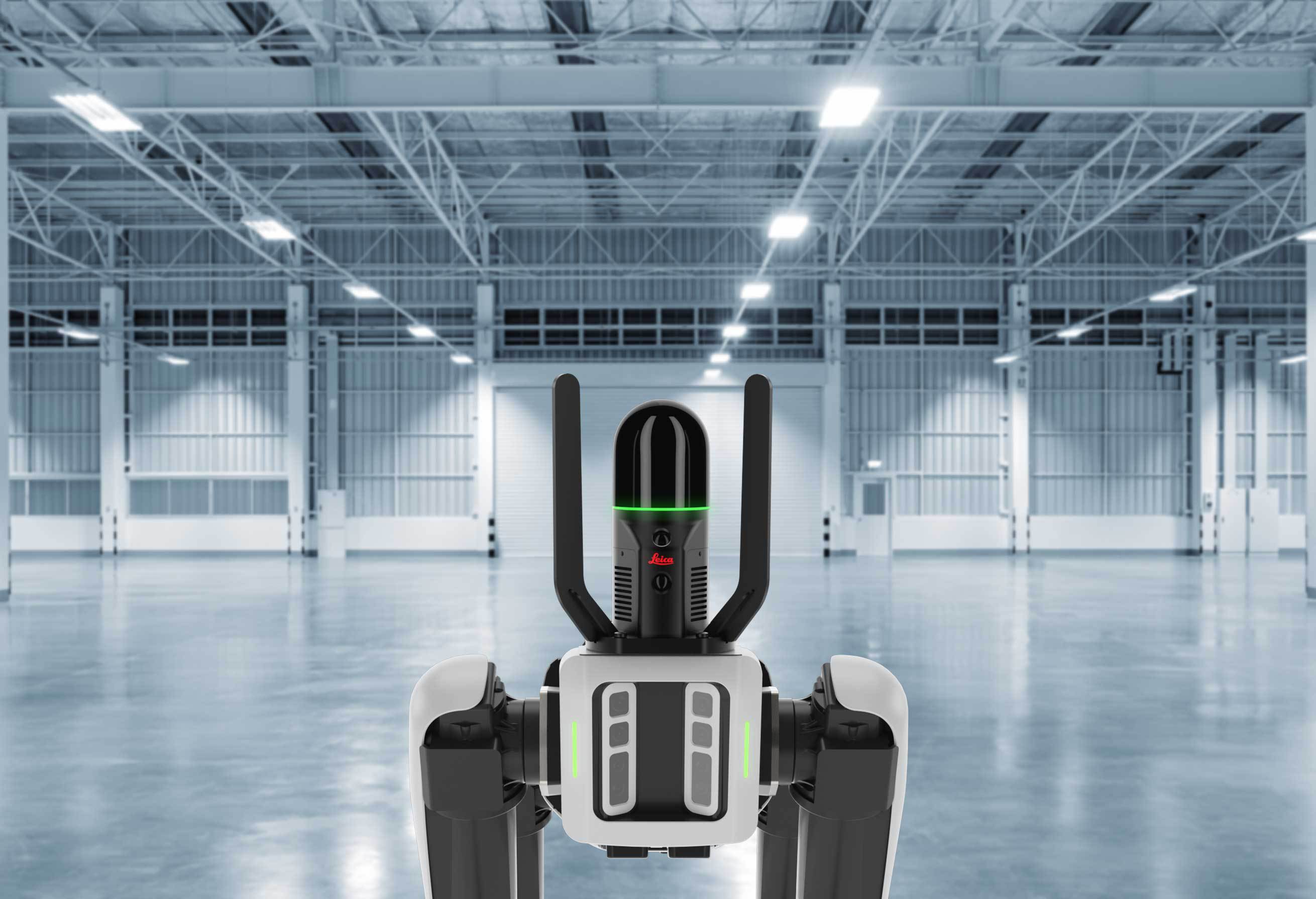

© Leica Geosystems /© Leica Geosystems

Le design s'est invité dans ce secteur de la mesure. /Les drones peuvent embarquer un scanner mais la mesure sera logiquement moins précise qu'un matériel fixe.

Comment ça marche ?

Pour faire simple, il faut imaginer un boîtier posé sur un trépied, sur un meuble, sur une poutre ou directement sur le sol et qui, une fois le bouton enclenché, va envoyer des milliers de signaux laser. Comme un mètre laser mais en mode automatique, l’appareil tourne sur lui-même à 360°. « Il attend le retour du faisceau laser et comme il connaît l’angle vertical et l’angle horizontal par rapport à un point zéro, il est capable de créer un point 3D », souligne Vincent Frerebeau, spécialiste scanner laser 3D chez Leica Geosystems. « En tournant, le scanner laser réalise une sorte d’hélicoïde qui tourne sur elle-même avec pour centre de gravité le miroir ». Quand le faisceau atteint la surface du miroir et revient, on obtient une distance et l’appareil calcule un point de croisement d’axes X, Y et Z par rapport à ce centre de rotation. C’est finalement assez proche de ce que nous voyons avec nos yeux, sauf qu’ici la machine l’enregistre précisément et en trois dimensions. La précision est justement ce qui distingue une famille de scanners 3D d’une autre. Dans l’industrie on peut avoir besoin de dupliquer une pièce avec une précision au 10e de mm. Dans le BTP, une précision à +/- 3 voire 4 mm est bien suffisante. Autre critère de distinction : la portée. Certains appareils atteignent des portées jusqu’à 1 000 m. Dans le BTP, et notamment pour les métalliers, une portée de 30 à 70 m est là encore suffisante. On notera qu’il n’y a pas d’incidence que l’on prenne les mesures en pleine lumière ou dans la pénombre, puisqu’il s’agit d’un rayon infrarouge.

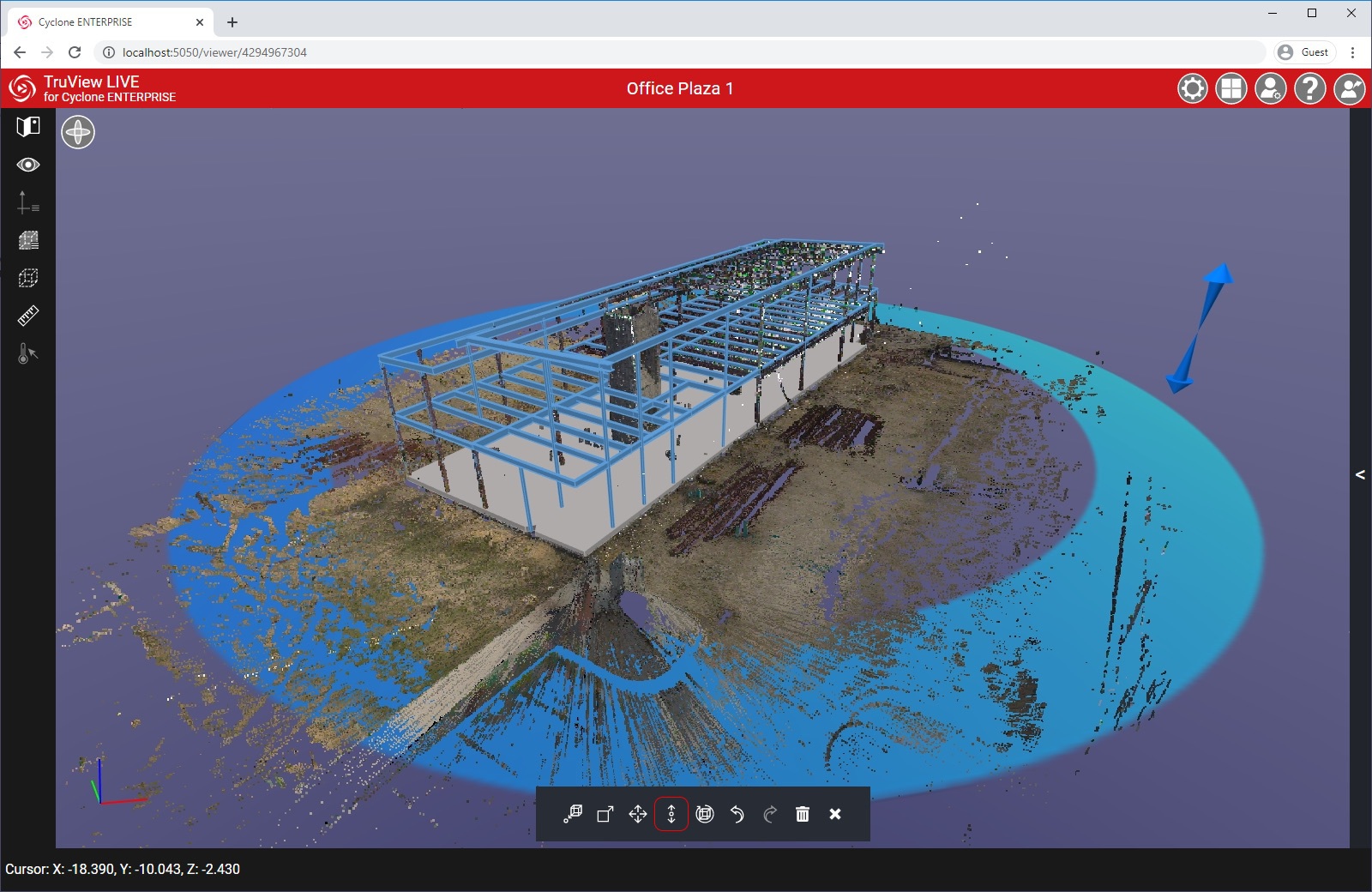

© Faro /© Leica Geosystems

Pour les entreprises du BTP une précision de 3 ou 4 mm est suffisante. /Exemple d'une image nuage de points après traitement.

Un nuage de points à exploiter

Le résultat est un nuage de points qui, tel quel, n’est pas utilisable par le métallier. Il a besoin d’être « nettoyé » pour pouvoir être traité par le logiciel métier. « Le nuage de points devient la matière première », insiste Vincent Frerebeau. « Par exemple, s’il y a dans l’espace une poutre IPN de 200, plutôt que d’en prendre les mesures et de vérifier sur un abaque, on obtient la forme exacte et l’on peut directement concevoir la bride ou le système qui va permettre de s’y attacher ». Tout l’enjeu pour les fabricants est d’arriver à rendre exploitable de manière « ergonomique » cette matière première et compatible avec des logiciels tels que Allplan, AutoCad, SketchUp, SolidWorks, Revit et Tekla dans l’optique d’une démarche en BIM. Chez Leica c’est le plug in CloudWork qui permet cette opération. Trimble dispose, par exemple, de la double culture de fabricant de scanners (X7, Trimble Realworks, Field Link) et d’éditeur de logiciels (Tekla, Sketchup). « Nous avons considérablement travaillé sur la facilité d’utilisation de nos logiciels que ce soit en acquisitions sur le terrain ou en traitement au bureau afin de fournir un nuage de points pour les logiciels de conception. Nous avons notamment facilité l’intégration de nos nuages dans le logiciel Tekla », soutient Rémi Combe, commercial bâtiment chez Trimble. La démocratisation de la technologie passe par la capacité de l’outil à préparer au mieux et plus vite les données souhaitées. C’est ce qui est désigné par « la compensation sur site ». « Il s’agit d’adapter les mesures en fonction du lieu. Pas besoin de décharger les données au bureau, l’appareil fait quasiment le travail en temps réel. Les clients scannent et veulent le résultat instantanément, comme une mesure. C’est désormais possible. Ces recalages automatiques existent depuis plusieurs années grâce à un algorithme qui reconnaît les cibles », indique Christophe Benard, responsable commercial chez Faro.

Un investissement encore lourd

C’est bien connu, plus la technologie est pointue et moins il y a d’acteurs sur le marché. Sur le terrain des scanners laser 3D utilisables dans le BTP ils sont trois fournisseurs principaux : Faro, Leica Geosystems et Trimble. Ils sont tous conscients de l’important potentiel que représente le secteur du bâtiment, notamment depuis l’avènement du BIM. Reste que pour la majorité des entreprises du BTP l’investissement est encore élevé. La location ou le recours à un prestataire spécialisé est évidemment une alternative à l’achat. Chez les métalliers la tendance serait plutôt à l’intégration et à la maîtrise de ces technologies, d’autant, comme le rappelle justement Rémi Combe, « cette profession est en avance sur d’autres secteurs du BTP car elle est engagée depuis plusieurs années dans la 3D quand d’autres sont restés calés sur la 2D ». Une offre économique démarrerait à moins de 20 000 euros quand une solution de haut niveau de performance peut atteindre 150 000 euros. La fourchette est large. D’après les fournisseurs que nous avons interrogés sur le sujet, une solution pour la métallerie ne « devrait pas dépasser 50 000 euros ». Tout dépend aussi de l’équipement informatique de l’entreprise. Car il faut savoir qu’avec cette masse de données à traiter, il est indispensable d’avoir des ordinateurs « musclés ». Pour passer au BIM, l’investissement dans un parc informatique adapté sera de toute manière nécessaire. Enfin, il n’est pas absurde d’imaginer qu’une métallerie qui maîtrise cette technologie et dispose du matériel, puisse proposer ses services aux autres corps de métiers sur un même chantier. Ce serait une manière utile de réduire la durée de l’amortissement. Pourquoi ne pas, créer un nouveau département ou une filiale dédiée au scan laser ?

Une cour intérieure entièrement scannée

L’an passé l’entreprise Briand Industrie a posé à Paris un escalier de secours dans une cour intérieure d’un immeuble haussmannien de six étages. Auparavant la cour avait été entièrement numérisée à l’aide d’un scanner Trimble TX8 depuis le sol puis en partie depuis un échafaudage. Ludovic David, chargé d’affaires, se souvient. « Pour tout ce qui est garde-corps dans les cages d'escalier ou les trémies pour verrières et escaliers métalliques, le scanner évite bien des erreurs et apporte un gros gain de temps. Et vu que notre dessinateur travaillait déjà avec Tekla nous avons opté pour le matériel de Trimble. On est rarement été embêté pour faire un scan. J'ai pour habitude de faire moi-même les relevés des ouvrages que je lance en fabrication. Entre le relevé où l’on peut oublier de prendre une mesure qui oblige à retourner sur site, le temps que l’on y passe, la précision des prises de côtes, la compréhension par le BE des croquis, le temps qu'il va passer pour les redessiner… il n'y a pas photo. Certes, nous ne faisons pas un scan pour un petit ouvrage, mais s’il y en a plusieurs à relever sur un même chantier, ou si le site est complexe, ça vaut largement le coup. Aussi, si une personne sur le site ne fait que passer, ça ne gêne en rien le relevé. Dans le cas de ce bâtiment Haussmannien à Paris il y avait des corniches et des moulures avec lesquelles il fallait composer. Le relevé aurait été nettement plus long et difficile à faire manuellement ».