© Pyc

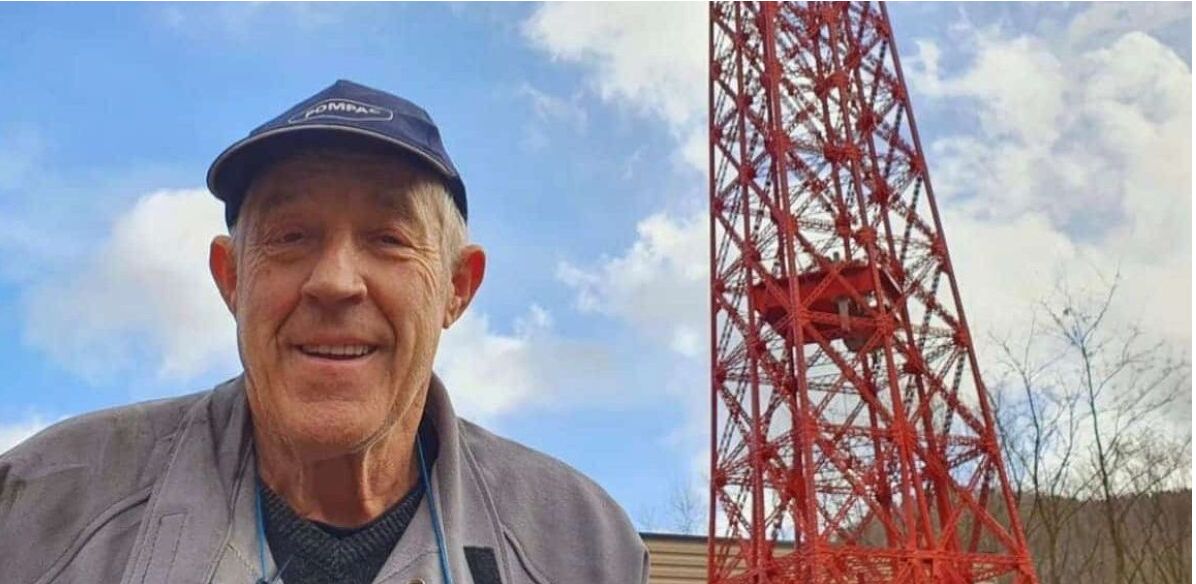

© Pyc De gauche à droite : Frédéric Amossé, Barthélémy Berte-Langereau et Florian Gardet.

Nous le savons tous, le feu fascine. À chaque fois qu’il est question de faire connaître les métiers du métal, il y a une forge avec son lot de flammes et d’étincelles. C’est spectaculaire et ça marche, surtout auprès d’un public de jeunes. Seulement voilà, la traditionnelle forge au charbon a du plomb dans l’aile. Outre les compétences qui manquent pour se lancer dans une activité régulière en ferronnerie d’art, c’est l’outil qui est lourd. Les fumées sont mal vues par le voisinage et le législateur, le charbon est cher et le processus est long. Allumer la forge implique d’avoir un minimum de volume à travailler. La forge au gaz a su combler une partie de ces inconvénients, à commencer par la réduction des fumées.

Gains de productivité, le charme en moins

L’autre technique qui monte est qui représente une véritable rupture avec le passé c’est l’induction. Elle cumule vitesse, sécurité, précision de la chauffe et réactivité. Certes, ça n’est pas spectaculaire et encore moins « envoûtant » comme peut l’être la forge au charbon. En revanche, l’induction est redoutablement efficace dans une vaste majorité de cas de figure. Nous en avons discuté dans une des métalleries les plus réputées pour son savoir-faire patrimonial : les Ateliers Saint-Jacques à Saint-Rémy-lès-Chevreuse (78). Florian Gardet, directeur de l’activité métal, Frédéric Amossé chef d’atelier et Barthélémy Berte-Langereau chargé de production, nous ont raconté leur expérience. Ils ont intégré une telle machine il y a six ans. L’induction est une technologie qui bouleverse la ferronnerie et lui ouvre de nouvelles perspectives. Avec aussi, quelques limites… Ce sera à lire dans le prochain numéro de Métal Flash.