© Air Products

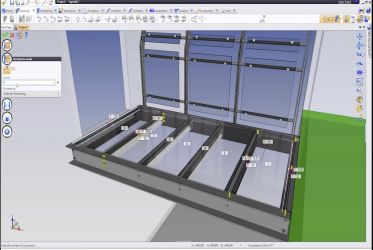

© Air Products Exemple associant le conditionnement de gaz en bouteilles sur cadre en vrac.

Le gaz n’est décidément pas à la place qu’il mérite en métallerie. Consommable invisible et inodore, c’est tout juste si on y prête véritablement attention. Cela est vrai pour le faible intérêt accordé globalement pour les mélanges qui, en fonction des matériaux à souder ou des pièces à réaliser, peuvent faire gagner quelques points de productivité. Cela est encore plus vrai pour l’aspect logistique au sens large. La majorité des métalliers utilisent des bouteilles individuelles posées dans l’atelier auprès de chacun des postes de travail. Une bouteille pour chaque poste à souder en somme. L’Union des métalliers, dans le cadre du GT9 (sécurité, environnement) a mis le sujet à son ordre du jour. Car, il est sans doute temps de changer les habitudes. D’autant que les arguments en faveur d’une centralisation de l’alimentation gaz paraissent solides.

POURQUOI PASSER À LA CENTRALISATION ?

La première raison est la sécurité. « Il est évident que lorsqu’il s’agit de déplacer une bouteille de près de 80 kg à travers tout l’atelier souvent avec les moyens du bord, la prise de risque est considérable », insiste Christophe Bonhomme, dirigeant du groupe Bonhomme à Montelier (26) et président de la Commission technique de l’Union. La manipulation des bouteilles est dangereuse. À commencer par les risques de lumbago qui peuvent conduire à un arrêt de travail. En cas de chute de cette bouteille en acier, il y a le risque d’acouphène pour les salariés à proximité. Sans parler de la blessure physique qu’elle peut engendrer. La deuxième raison est économique. Mobiliser un compagnon qualifié en plein travail pour faire le remplacement d’une bouteille est un non-sens économique. L’opération peut lui prendre facilement 30 minutes, voire plus. Quand il ne se fait pas aider par un collègue… L’interruption de la fabrication pour une question de consommable à remplacer (ça peut aussi être le ruban de la scie) est globalement un frein dans les efforts de gains de productivité des métalliers. Toujours dans le registre économique, il faut avoir à l’esprit qu’un cadre avec plusieurs bouteilles est logiquement moins cher à l’achat que la solution des bouteilles individuelles. Ces cadres peuvent contenir jusqu’à 18 bouteilles avec des mélanges différents selon les besoins. Placées à l’extérieur cela libère de la place à l’intérieur. Le remplacement est effectué par le fournisseur luimême sans qu’il ait à entrer dans l’atelier. « Les cadres sont livrés sur une palette et une centrale de détente est fixée au mur pour libérer la pression du cadre vers le réseau à une pression de 2 à 5 bars », explique Philippe Desprès, spécialiste applications soudage Ouest chez Air Products. Ce fournisseur propose un conditionnement alternatif, le CryoEase. Il s’agit d’une citerne de vrac en Inox avec sa palette métallique soudée en pied et capable de contenir jusqu’à 1 000 litres d’Argon, par exemple, pour le soudage TIG. La métallerie Technifab à Chelles (77) connue pour être un modèle de performance, utilise ce type de conditionnement. Cela suppose cependant quelques aménagements.

© Air Products

Au poste de travail il suffit d'ouvrir une vanne quart de tour le matin et de la fermer le soir.

DES CONDITIONS POUR RÉUSSIR LA MIGRATION

« Passer en alimentation centralisée dans un bâtiment qui n’est pas adapté, avec, par exemple, des ponts roulants très bas, est difficile. Il y a nécessairement une logistique gaz à étudier auparavant », note Philippe Desprès. Chez Diter à Amiens, l’alimentation gaz a été pensée dès la construction de l’atelier et elle passe par le sol en même temps que l’alimentation en air comprimé. Les conduits sont ensuite reliés aux poteaux des potences sur chacun des postes de travail. C’est une situation idéale. Un stock de bouteilles ou un conditionnement vrac à l’extérieur suppose aussi un minimum de génie civil et une protection contre le risque de collision avec un véhicule. Prévoir une dalle en béton est préférable à de l’enrobé, c’est notamment une exigence pour l’oxygène servant pour la découpe des tôles.

© Pyc / © Pyc

A la métallerie Diter à Amiens (80), les bouteilles sont à l'extérieur et alimente un réseau de conduits parallèle au conduit d'air comprimé. / Chez Technifab à Chelles (77), le conditionnement CryoEase est posé sur une dalle dédiée.

À PARTIR DE QUAND FAUT-IL CENTRALISER ?

Existe-t-il un seuil minimum ? « Dès que le client a trois postes de travail avec des soudeurs, nous pouvons lui proposer une solution centralisée », indique Olivier Lopez, spécialiste applications soudage Est chez Air Products. Toutefois, un métallier ou un chaudronnier qui travaille essentiellement en TIG peut avoir à l’extérieur de l’atelier un conditionnement en CryoEase de 230 litres d’Argon alimentant deux ou trois postes de travail. C’est le type d’organisation qui peut justifier le passage à la centralisation plus que la consommation de bouteilles. « L’important est de bien suivre le professionnel dans ses projets de réorganisation et d’amélioration de son process car il ne pense pas forcément au gaz. C’est quand le client a basculé vers cette centralisation qu’il prend conscience du progrès réalisé ». Pour l’opérateur sur son poste aussi le changement est radical. Il n’a plus à se soucier de l’état de remplissage de la bouteille. Juste une vanne quart de tour à ouvrir le matin et à fermer le soir…