Les ouvrages des métalliers sont encore largement constitués de structures et de remplissages en acier. Pour les garde-corps extérieurs, par crainte d’attaque de corrosion un nombre croissant de remplissages se font toutefois en aluminium thermolaqué. Mais l’acier reste dominant pour une question d’habitude, de maîtrise technique et aussi il faut bien le reconnaître : de coût. Il n’en demeure pas moins que la corrosion est une inquiétude constante du métallier. Il risque tout simplement de devoir en assumer les conséquences et en payer les frais.

La Commission technique de l’Union des métalliers, dans le prolongement du guide « Protection et finition des aciers » paru en 2016, a décidé d’approfondir la question. Elle a fait réaliser une série d’essais de vieillissement accéléré dans un laboratoire spécialisé qui aboutissent à des recommandations extrêmement utiles.

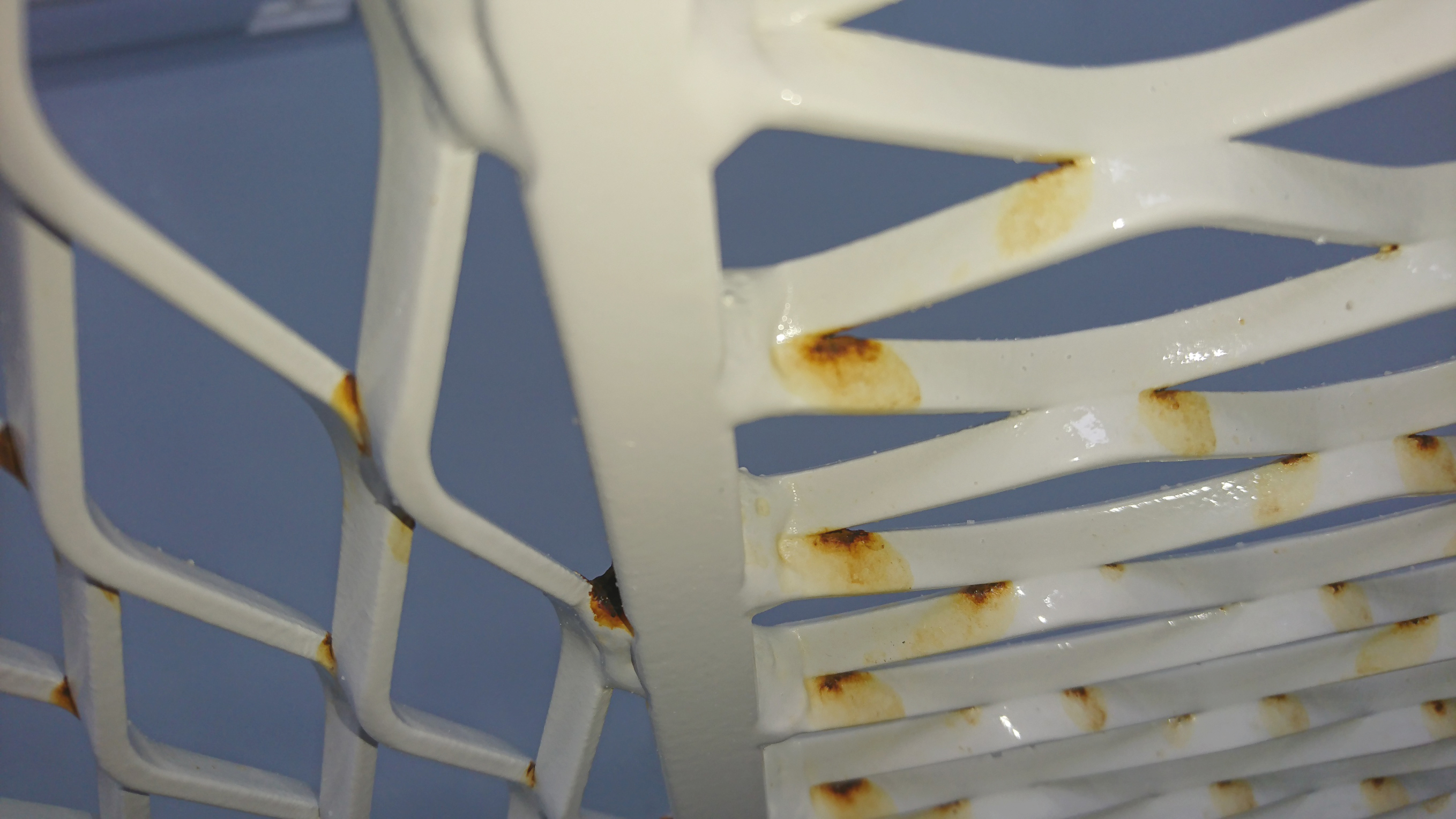

La soudure non continue offre un terrain favorable à la rétention d’eau. / Le métal déployé est, vu sa géométrie, fragile dans les angles. La galvanisation permet de combler cette faiblesse.

Une fabrication ordinaire

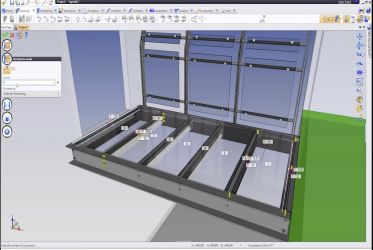

Pour que cette étude soit représentative des travaux des métalliers, il fallait tester un ouvrage représentatif : ce sera un garde-corps. De fait, six garde-corps 100 % acier ont été fabriqués avec sept types de remplissages différents : barreaudage, métal déployé, tôle pleine, tôle perforée, caillebotis, treillis soudés et tôle découpée au laser. Les garde-corps n’ont pas été réalisés avec une attention ou un soin particuliers, les soudures (uniquement au semi-automatique), les fixations mécaniques et les découpes ont été faites de manière traditionnelle selon des techniques couramment utilisées par les métalliers.

Les soudures méritent vraiment une attention particulière. / Les arêtes vives doivent être adoucies autrement la couche protectrice ne s’y accroche pas.

Essais au CEA Tech de Nantes

Afin de mesurer la tenue des peintures et vérifier les points sensibles sur lesquels la corrosion pouvait apparaître, l’équipe de la Commission technique a envoyé les pièces peintes au laboratoire du CEA Tech à Nantes (44). Il s’agit du seul établissement à pouvoir accueillir des pièces de grandes dimensions dans une étuve. Les tests de vieillissement accéléré sont réalisés dans une atmosphère assez agressive avec une classe de corrosivité C4 qui correspond à l’étape précédant les tests en bord de mer. Durant six semaines les tests ont alterné des phases d’arrosage avec de l’eau légèrement salée et des phases dites climatiques durant lesquelles la température est maintenue à 35 °C avec une humidité relative qui varie entre 50 et 95 %. Avant la mise en étuve les membres de la Commission technique ont repéré sur les maquettes les « défauts » et « désordres » même minimes sur les soudures, les assemblages, les éraflures sur la peinture, etc.

Le cordon peut paraître continu au visuel mais la corrosion signale rapidement l’erreur. / La tôle perforée pose le problème du diamètre des trous qui doit être suffisant, des arêtes vives et des bordures mal protégées.

L’épaisseur de peinture

Aucun des garde-corps n’avait été préalablement galvanisé et métallisé. Les six maquettes ont après fabrication été peintes pour moitié en peinture liquide (couleur blanche) et l’autre moitié en peinture poudre (couleur grise). Un primaire anticorrosion riche en zinc a été appliqué après grenaillage. On remarquera qu’en peinture poudre l’épaisseur moyenne est de 200 µm alors qu’en peinture liquide l’épaisseur moyenne est légèrement inférieure (entre 180 et 200 µm). Cette différence ne semble pas, au vu des essais, avoir fait une différence. Cependant, entre poudre et liquide, les attaques ne se font pas forcément aux mêmes endroits.

La tôle pleine doit être fixée après peinture autrement l’entre-fer sera la source d’une attaque de corrosion. / Même sur les bâtiment de prestige comme le Mucem de Marseille il peut y avoir des erreurs de choix dans la boulonnerie. Il aurait sans doute suffit de prendre un boulon Inox et une rondelle Nylon.

Les résultats après essais

« Partout où nous avions imaginé un risque de corrosion, avec l’essai en ambiance corrosive de classe C4, la corrosion est apparue », remarque Jonathan Barreau, responsable technique de l’Union des métalliers. En somme, les défauts pointés avant essais ont été quasiment tous déclencheurs d’une attaque de corrosion. À commencer par les soudures discontinues et ayant des porosités. Viennent ensuite les géométries des remplissages. Le métal déployé ou le caillebotis ont par nature de petites zones de rétention d’eau qui suffisent à déclencher une attaque. La seule parade efficace sur de l’acier est la galvanisation à chaud à condition d’avoir une épaisseur de matière suffisante (2 mm au minimum) pour éviter les déformations. La tôle perforée, selon le diamètre des trous, permet ou pas de disposer d’une protection suffisante et elle pose le problème des arêtes vives engendrées par la poinçonneuse. Arêtes vives qui sont aussi un souci pour la découpe laser. Celle-ci, par sa précision peut aussi engendrer des motifs tellement fins et étroits que la peinture ne parvient pas à recouvrir l’espace qui devient en revanche une zone de rétention d’eau et une zone d’attaque.

Les arêtes vives posent le problème de la faible adhérence de la peinture ou de toute sorte de protection sur la tranche qui présente également des zones affectées thermiquement pour les découpes oxydantes. On notera au passage que le fait de fixer un remplissage avant peinture avec une vis en acier même zinguée, est source d’attaque systématique.

Les recommandations pour les métalliers

Les tests réalisés avec ces six garde-corps ont clairement montré que sans une attention particulière sur la conception, la préparation de surface, la finition des soudures et sur les fixations le métallier doit s’attendre à un sinistre. Il en ressort qu’avec un minimum de réflexes qui doivent devenir du bon sens, il est possible de traiter la majorité des sources de problèmes. Des soudures continues et régulières, sans gratons ni porosités externes devraient être une évidence. Pour une bonne préparation de surface, rien ne vaut un grenaillage de la pièce avant galvanisation ou métallisation. Cela ne fait pas que nettoyer intégralement l’ouvrage, mais cela réduit les arêtes vives et fait apparaître les perforations et ou porosités. Pour ce qui est des découpes laser, il est conseillé de ne pas se laisser embarquer dans des motifs trop fins qui seront source d’attaque.