© Würth

© Würth Consommable technique mais banalisé

Les progrès de l’industrie sont étroitement liés à ceux de l’outillage d’usinage des métaux. Monsieur Morse, qui est l’inventeur du cône éponyme, forme de la queue de foret qui permet de l’attacher à la perceuse, a aussi déposé un brevet révolutionnaire : la goujure hélicoïdale. En effet, avant, l’outil était droit et donc peu performant pour évacuer les copeaux. Depuis que cette géométrie a été adoptée, les progrès ont été limités au travail sur la qualité de l’acier HSS et au soin de son affûtage. Le laminage d’un barreau d’acier étant à cette époque le principal procédé de fabrication. Depuis les années soixante-dix, l’essor des machines-outils à commande numérique a exigé des outils plus performants et ces mêmes machines ont permis de réaliser des forets taillés meulés. Vingt ans plus tard, le carbure monobloc est arrivé, l’acier HSS n’étant plus satisfaisant pour les applications les plus exigeantes. L’acier HSS est toujours d’actualité pour les applications courantes et se décline sous plusieurs alliages renforçant ainsi les qualités du foret. Les revêtements de surface sont apparus pour encore améliorer le produit.

© Tivoly

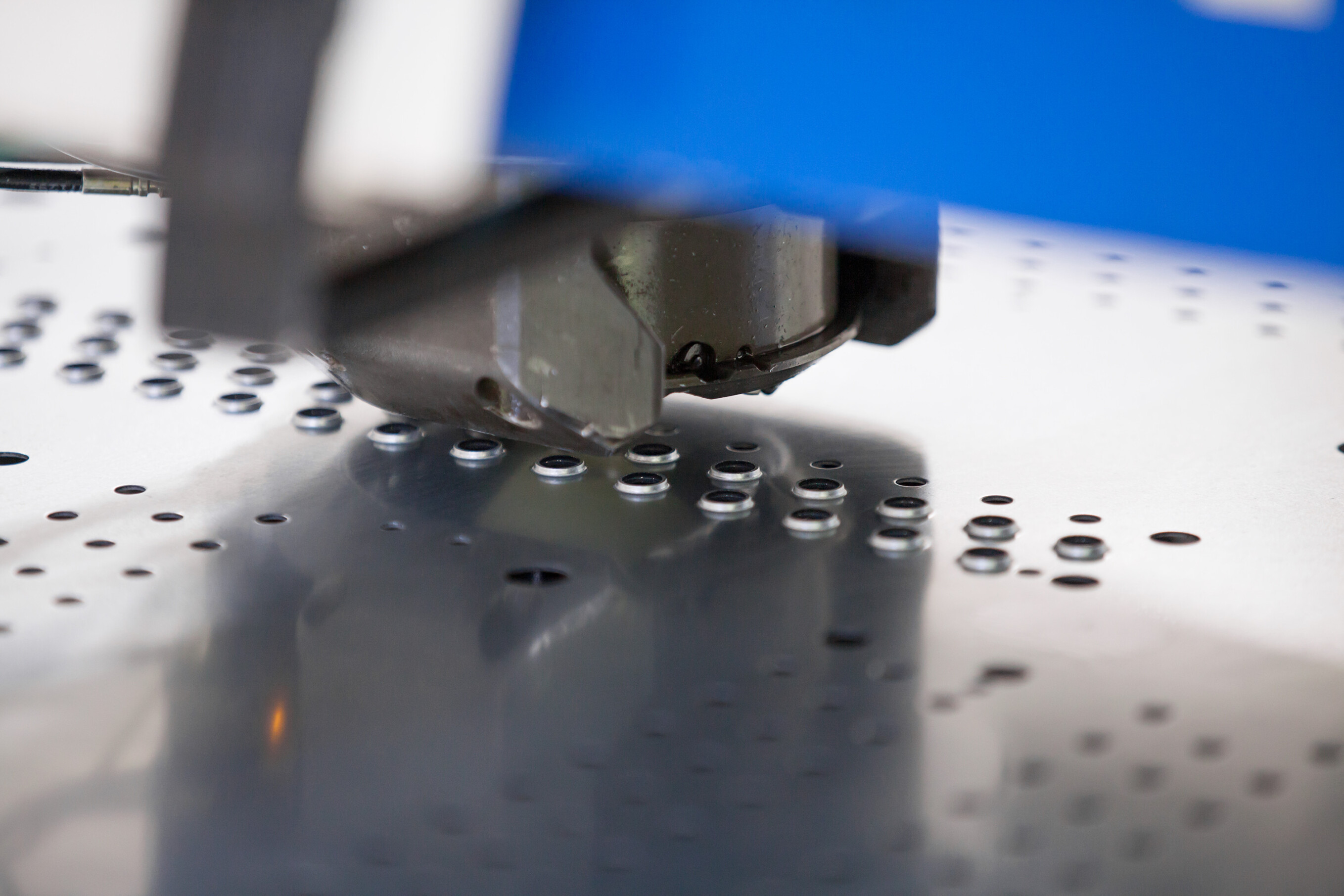

Le bon fluide coupe améliore l'usinage.

Une fabrication de haute précision

La performance d’un foret repose sur sa capacité à couper le métal progressivement le plus longtemps possible. La dureté et la finesse du grain du matériau en sont la garantie. Compte tenu des échauffements lors du perçage, ce dernier doit conserver ses propriétés en supportant la chaleur. Pour y parvenir, le fabricant sélectionne sa matière première auprès des métallurgistes en fonction de la qualité finale du produit, l’acier HSS en est le plus courant et ses caractéristiques peuvent être renforcées par du cobalt. Les barres sont tronçonnées à la longueur souhaitée puis subissent un traitement thermique par trempe puis revenu. L’ébauche obtenue va être rectifiée pour obtenir précisément le diamètre du foret puis les goujures sont taillées par enlèvement de matière. L’affûtage du taillant est la dernière étape d’usinage. Le produit est ensuite marqué au laser et conditionné. Les forets d’entrée de gamme ne sont pas taillés mais leur forme est obtenue par laminage ou torsadage (cas des mèches à béton). Les forets revêtus obtiennent leur robe, le plus souvent dorée, en fin de processus.

© Tivoly

Affûtage sur quatre faces.

Les principales gammes de produits

Le foret HSS laminé est issu de la méthode de production la plus ancienne et demeure le plus économique. L’hélice est obtenue par déformation à chaud d’un barreau. Ce dernier est rectifié et affûté après traitement thermique. Ce produit est destiné à un marché peu exigeant dont les matériaux à percer sont de faible dureté.

Le foret HSS taillé et meulé est plus résistant, plus dur et par conséquent plus précis et durable. La qualité d’usinage de la goujure facilite l’évacuation du copeau. Chaque fabricant détermine la géométrie qu’il considère comme optimale pour chaque usage. Ce foret est bien adapté à une utilisation sur perceuse sans fil. Il est blanc en version basique, noir dans la version traitée vapeur.

Le foret HSSco est fabriqué de la même manière mais se démarque par son taux de cobalt dans la composition de l’acier (5, 8 ou 10%). Le cobalt apporte une résistance thermique au foret afin de supporter les échauffements importants rencontrés lors du perçage des aciers durs et plus particulièrement dans les Inox. Le revers du cobalt ? Il fragilise l’outil et n’est pas recommandé au-delà de 5 % pour un usage sur perceuse portative.

Le foret à pointe carbure rapportée est un foret HSS sur lequel est brasée une plaquette carbure (comme la mèche à béton) ce qui apporte un compromis entre la souplesse de l’HSS et la dureté du carbure. Il est destiné à des situations de matériaux difficiles comme l’acier trempé, Hardox… avec une machine portative par exemple.

Le foret fritté PMX est issu de la technologie des poudres qui sont mélangées et fusionnées. Ceci aboutit à une forte densité et homogénéité du matériau pour une grande résistance aux températures élevées, mais il est plus fragile.

Le foret carbure monobloc est lui aussi issu de la technologie des poudres fusionnées sous pression. Il permet d’obtenir une grande qualité de coupe et une forte résistance à la température lors du perçage. Il est destiné aux usinages à grande vitesse sur machines-outils. Des trous de lubrification permettent d’apporter le fluide de coupe en bout de foret.

Le foret à embout amovible est constitué d’un corps en acier doté d’une pointe interchangeable. Cette solution offre l’avantage d’un outil carbure monobloc avec la possibilité de percer plusieurs diamètres différents en changeant uniquement la pointe. Il est destiné aux centres d’usinage des charpentiers entre autres.

En dehors du matériau utilisé, la géométrie de la goujure et l’affûtage seront déterminants pour définir la qualité du foret. Les formes simples à usiner seront plus économiques par opposition à des formes plus complexes et optimisées, plus coûteuses. L’angle d’affûtage est capital pour obtenir une bonne progression selon la matière : 90° pour le laiton, 118° pour l’acier doux, 135° pour l’aluminium et l’acier inoxydable.

Le dernier pilier sur lequel repose la qualité du foret est le revêtement. Celui-ci marque une nouvelle étape de progression dans l’histoire de l’outil. Il existe plusieurs solutions : la vaporisation, de couleur noire, améliore le glissement du copeau. Le revêtement TiN, de couleur jaune doré, est un dépôt de 2,5 microns de nitrure de titane (déposé par arcs électriques lors d’un processus complexe sous vide) qui procure des qualités de glissement et surtout de résistance à la température. Le revêtement TiAlin est encore plus technique et encore plus résistant. Le multicouche est une association des deux (couches superposées) pour encore plus de dureté et de résistance.

Comment choisir ?

Face à l’étendue de l’offre, il est difficile d’identifier le foret le mieux adapté à ses besoins. Le prix est un critère mais conduit à de fausses économies. Est-il utile de choisir un foret haut de gamme pour se rendre sur chantier ? Faut-il opter pour un foret d’entrée de gamme ? Sur chantier un outil performant, résistant aux fortes températures permettra une plus grande efficacité et un gain de temps. Par opposition, un produit moins élaboré donnera satisfaction sur une perceuse à colonne où les conditions d’usinage et de lubrification seront optimales à l’atelier. Pour aider à orienter le choix, les fabricants comme Würth proposent un code couleur pour chaque matière à usiner.

Veiller à la qualité de la perceuse

© Cincinnati VR

« La partie technique sur une perceuse est la tête, dont l’ensemble broche et fourreau coulissant dans l’alésage de la tête. Chez Cincinnati VR le fourreau (pièce mobile actionnée par un bras appelé «cabestan») est rodé et appairé à quelques microns. Lors de son mouvement vertical (selon l’axe Z) cet ajustage permet un coulissement gras sans jeu d’une grande rigidité. Ce fonctionnement ne s’altère pas dans le temps et apporte une longévité à la perceuse de plusieurs décennies sans jeu. Quant à la rotation de la broche, sa concentricité est de 7 à 8 microns, entraînée par une courroie tout le couple du moteur est transmis sans vibrations. L’écran permet de définir la vitesse de rotation de broche selon la matière et le diamètre de perçage. Du fait de n’avoir aucune vibration, l’opérateur peut exercer une grande pression sur le cabestan tout en préservant la durée de vie du foret »

Guy Vincent, Cincinnati VR

Forets de fabrication française

Tivoly fabrique ses forets métaux en acier rapide à Tours en Savoie. Les fraises à carotter et outils carbure sont produits dans ses usines de Saint-Étienne et de Bourges, les tarauds à l’usine du Pays basque. Les outils phares sont : - les forets HSS FURIUS revêtus Fusio pour les applications dans l’acier.

- les forets HSS E5 % de cobalt TBX revêtu Blade pour les applications dans les Inox.

- la fraise à carotter HSS revêtue TiAlN pour les perçages mixtes acier/Inox. - le taraud machine multi-applications traité Steam, entrée GUN avec conicité arrière pour les taraudages mixtes acier/Inox.

Fraises pour machine à embase magnétique

Comme pour les forets, ils répondent sensiblement aux mêmes critères de sélection d’acier HSS. Chaque fabricant va apporter un travail encore plus poussé sur la géométrie de coupe optimisée selon le diamètre et la profondeur de perçage. Le revêtement renforce les qualités de glissement et de résistance aux hautes températures. Les fraises carbure adoptent une forme qui leur est propre pour recevoir les plaquettes. Ces fraises supportent un travail à sec et seront plutôt destinées au travail sur chantier et en conditions difficiles où l’apport de fluide de coupe est difficile.

Le foret taraudeur 3 en 1 de Würth

Cet outil permet de réaliser un perçage, un taraudage et un ébavurage en une seule opération. Adapté à tous les matériaux tels que : aciers conventionnels, aciers inoxydables, titane, aciers résistants à la chaleur et les métaux non ferreux. Le foret « HSCO 3 en 1 » est un moyen de gagner du temps à condition aussi d’être utilisé avec la bonne perceuse ayant la fonction taraudage.

www.eshop.wurth.fr